◆教材設計論

教材用スターリングエンジンの設計

石 田 正 治

(愛知県立豊橋工業高等学校)

1.教材設計の考え方

はじめに教材設計の基本的な考え方を述べておきたい。設計と言えば、工学の世界では、機械設計、土木設計、建築設計など様々な専門分野のものを包括する概念である。ここでは、そうした産業活動における設計ではなく、教材の設計論である。一般の設計では、製品の性能や機能、耐久性、デザイン、製造コストの低減などが設計の要点になるが、教材においては、それらの項目はかならずしも第一義的な要点とはならない。設計対象の一般的な製品(商品)と教材が本質的に異なるからである。

教材を設計するには、教材の本質を問わなければならない。教材とは、「教育目的達成の必要に応じ、子どもや青年に習得させるために選択された文化的素材をいう。」(教育小辞典、五十嵐顕・大田

堯・山住正巳・堀尾輝久編)と定義されている。一口に言えば、教授及び学習の材料(広辞苑)となるが、ここでは、その教材を限定して、機械技術教育あるいは工業の専門教育のための教授・学習の材料としての教材を指し、主題の教材用スターリング・エンジンに関わって機械設計上の教材について述べる。

一般に教材は、次の条件を満たしていなければならない。

| ①教授・学習内容の基本的な事柄、原理、現象を明示するものであること。 |

| ②教授・学習の展開を活き活きとしたものにし、多面的に利用できるものであること。 |

| ③教授・学習の展開において、安全であること。 |

| ④特別な熟練を必要としたり、学校にない特殊な設備や機械を必要とするものでないこと。 |

また、教材を考える時、教授・学習のポイントの置き方によって、同じテーマでも設計の視座は変わる。例えば、スターリングエンジンは、次のような教材として考えられる。

| ①教室などで、学習者に提示することによって原理や現象を理解させることを目的とした教材。 |

| ②実験などによって、原理や現象を科学的に把握させる教材。 |

| ③実習や課題研究などで、製作することによって、さまざまな工作法を体験しつつ、作品に関心をもち、その構造や仕組みを理解させる教材。 |

| ④創造力を培うための教材。 |

教材設計の視点は、必ずしもひとつではない。どのような視点からもすぐれた教材となればそれに越したことはないのであるが、一般には、設計の視座を明確にすべきである。

教材設計の視点は、必ずしもひとつではない。どのような視点からもすぐれた教材となればそれに越したことはないのであるが、一般には、設計の視座を明確にすべきである。

また、教材は、教授者(教師)と学習者(生徒)を結んで教育活動を進展させる手段であるから、その教材によって学習する集団がどのような構成であるのか、設計の前提として留意しておかねばならない。例えば、エンジン製作というような学習においては指導者1人に最大何人の学習者が適切であるのか、というような留意である。グループで製作するときは、その製作分担と学習内容の平均化も考えなければならない。

教材が製作課題である時は、その教材はかならずしも簡単に製作できるものでなくてもよい。筆者自身、スターリング・エンジンの教材化に取り組みはじめた頃、完成したエンジンは思うように動かなかった。思考錯誤のくり返しであった。はじめて動いた時は、大変感動したことが強く印象に残っている。「失敗した」とか、「うまく出来ない」というような体験が教育の場ではまた必要なのではないかと思う。いい意味での「失敗・つまづき」を体験させることができる教材として、スターリングエンジンはすぐれた教材である。

製作時間についても十分な配慮が必要である。学習時間数は限定されているから、その範囲で製作できる教材でなければならない。難しいものでは生徒や職員の負担が多く、逆に簡単にできてしまうと時間を持て余してしまう。多すぎても少なすぎても展開に困ることになる。学習内容と授業の展開をよく考えて、教材用スターリングエンジンは設計されなければならない。

以下、教材用スターリングエンジンについて、愛知県立豊橋工業高等学校定時制課程機械科の総合実習の課題をモデルとして設計・製作の要点を述べる。紙幅の制限もあり、すべての部品について紹介することはできない。詳しくは、拙著「スターリングエンジンの製作 -実習、熱機関の授業を楽しく-」(全国工業高等学校長協会発行)を参照されたい。

2.教材用スターリング・エンジンの設計

(1)スターリング・エンジンの大きさ

教材用スターリング・エンジンは、前述の教材設計の考え方に基づいて、次の2点に留意して決定する。

①教室に持ち込んで手軽に使える大きさであること。一人で持ち運びできないような 重量物のエンジンにしない。片手で持ち運びできる程度の重さにするのがよい。

図面の大きさで表すとすれば、尺度1:1で書くとして組立図でA2、各部品はA4用紙に入る程度が適当な大きさである。 |

| ②製作教材の場合は、学校の設備機械で製作可能な大きさにする。この場合、各機械の最大加工能力や特徴をよく調べておく必要がある。また、あまり小さいものにすると、返って加工しにくいものになる。 |

(2) 形式の選定

スターリング・エンジンは、パラメータが多く様々な形式と呼称がある。一般には、動作空間による分類と機構による分類がよく用いられている。動作空間では、2ピストン形とディスプレーサ形に区分され、2ピストン形は単動形(α形)と複動形に分けられる。ディスプレーサ形は、ディスプレーサとパワーピストンが同一の形式(β形)と別々になった(γ形)に区分される。

スターリング・エンジンは、パラメータが多く様々な形式と呼称がある。一般には、動作空間による分類と機構による分類がよく用いられている。動作空間では、2ピストン形とディスプレーサ形に区分され、2ピストン形は単動形(α形)と複動形に分けられる。ディスプレーサ形は、ディスプレーサとパワーピストンが同一の形式(β形)と別々になった(γ形)に区分される。

機構は、クランク機構、ロンビック機構、斜板機構(スワッシュプレート)の他、フリーピントン形と呼ばれる特殊な形式のものがある。クランク機構は、よく使われているが、シリンダの配置と関連して、T字形クランク機構、L形クランク機構、2クランク機構などがある。

教材用スターリング・エンジンの形式としては、どの形式を採用すべきか、それぞれの学校の実情によって異なるが、工業高校機械科の実習教材としては、筆者の経験からディスプレーサ・2クランク機構形が無難と思われる。また、埼玉大学の実践にみられるように、シリンダにガラス注射器を応用すれば、2ピストン形も可能である。いずれにしても、教材であるから

①スターリング・サイクルの原理がよくわかる構造の形式

②できる限り簡単な構造の形式 →製作容易

のものを選択する。

(3)スターリング・エンジン設計のパラメータ

教材用スターリング・エンジンに限らず、一般的にスターリング・エンジン設計のむずかしさは、決定すべきパラメータが多いことによる。スターリング・エンジンのパラメータ値の変更はエンジンの性能、特に出力(トルクと回転数)に影響する。全体としてバランスの取れたものでなければならないが、教材用スターリング・エンジンは、そのバランスの取り方が実用・研究用のものとは異なる。エンジンとしての性能を一部犠牲にしても前項の教材設計の要点を満足するように設計されるべきである。

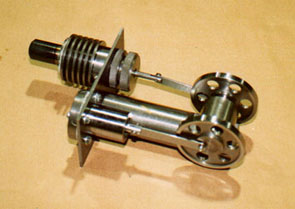

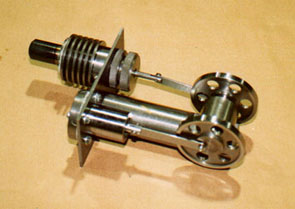

次に、愛知県立豊橋工業高等学校機械科の総合実習の製作教材として設計した教材用スターリング・エンジンI-Ⅳ2型の設計仕様を示す。

| 《パラメータの決定》 |

| 1 |

作動ガスの種類 |

空気 |

| 2 |

作動ガス圧力 |

初期状態で大気圧 |

| 3 |

ディスプレーサの行程容積 |

全体の大きさを決める過程で決定する。大きくすればエネルギ変換量は増大するが、ディスプレーサの重量が増え慣性力が大きくなる。設計では、直径20mm×ストローク20mm。 |

| 4 |

パワーピストンの行程容積と直径 |

ディスプレーサの行程容積を考えて決める。

ディスプレーサ行程容積に対して、50~70%程度になるようにストロークとピストン直径を決める。実際の設計では直径20mm×ストローク14mmとした。 |

| 5 |

低温部の温度 |

空冷、自然放熱による。運転状態の時、冷却部の温度。長時間運転すると、冷却部が加熱して、温度差が小さくなり運転が持続しにくくなる。約300~330゜K。 |

| 6 |

高温部の温度 |

ガスバーナまたはアルコールランプで加熱した時の加熱部の温度。約900~1300゜K。 |

| 7 |

再生器 |

なし。ディスプレーサシリンダ内壁、ディスプレーサ外周面がその役割を果たす |

| 8 |

位相 |

ディスプレーサとパワーピストンの位相は、約90度。 |

| 9 |

死容積 |

できるかぎり小さくする。 |

3.部品の形状、寸法、寸法公差、材質の決定

教材用スターリング・エンジンの部品の形状、寸法、寸法公差を決定する要点は、次の2点である。

| 1 |

スターリング・エンジンの作動原理を実現(近似的)している。 |

| 2 |

学校で製作可能である。 |

自明のことであるが、実際にはすべての部品を機械の加工能力、生徒や職員の技能に留意して設計することはむずかしい。工業高校の実習の設備や機械類は、スターリング・エンジンのような多数の部品を組み合わせた物の製作を目的として設置されてないので、設計では狭い範囲に限定される。例えば、軸受は、旋盤加工、フライス盤加工、ボール盤加工が施されて完成部品となるから、それぞれの機械の加工範囲内になるような形状にならなければならない。旋盤では加工できる大きさであってもボール盤では加工できない、というようなことになるのである。寸法公差は、はめあい部には必ず与えねばならないが、生徒の技能を考えてエンジン性能や構造上許される限り、許容範囲を広くする。

各部品の材質を決定する要点は、次の2点である。

| 1 |

学校で入手可能な材料で安価であること。 |

| 2 |

加工性のよい材料を選択する。例えば、快削鋼、黄銅、快削アルミニウムなどがよい。例えばS45CはSS41よりやや高価であるが被削性はよい。教材用スターリング・エンジンの出力は極めて小さく、機械的強度はあまり考えなくてよいので重量を問わない部品は加工し易い快削鋼でよい。 |

以下、「教材用スターリングエンジンI-Ⅳ2型」の各主要部品の設計上の要点を示す。

| 設計上の要点 |

| No |

部 品 名 |

要 点 |

| 1 |

ディスプレーサ・シリンダ |

①断熱フィンの間隔は、適当でよい。例えばフィンの間隔が3㎜が4㎜になっても断熱効果は変化するが大きな支障はない。 |

| ②加工精度を要求する部分は、スライディングシールがはまる部分と、シリンダ・ヘッドのはまりあう部分だけである。 |

| 2 |

ディスプレーサ・シリンダヘッド |

①材料は快削鋼でよいが、錆びなくて被削性のよい黄銅でもよい。(材料はやや高価)加熱する時に、過度に加熱して溶かさないように注意が必要。 |

| ②ステンレスは、すぐれた材料であるが加工性が悪い。SUS304という被削性のよいステンレス鋼もあるが、専用の超硬工具が必要である。 |

| 3 |

ディスプレーサ |

①軽く作ることが重要。 |

| ②ねじの軸心との平行度が重要。傾いていると、ロッドと組み合わせて組み立てた時に、シリンダ側面にディスプレーサが接触し、しゅう動抵抗が大きくなってエンジンは動かない。 |

| 4 |

ディスプレーサ・ロッド |

①ディスプレーサとともにねじの軸心との平行度が重要。傾いていると、ディスプレーサがシリンダ側面に接触し、しゅう動抵抗が大きくなってエンジンは動かない。 |

| ②材料は、外形加工不要の引抜き材または、SKロッド棒を使用するとよい。 |

| 5 |

スライディング・シール |

①穴の加工に注意。ディスプレーサ・ロッドとのしゅう動抵抗を極力小さくして、かつ気密性があることが必要。しかしながらリーマ加工程度でよい。しゅう動抵抗を低減するために内部をえぐってある。 |

| 6 |

ナット |

①ナットのねじは、旋盤を利用して、タップで切ると容易に加工できる。別の締結方法でもかまわない。 |

| 7 |

パワーピストン・シリンダ |

①シリンダ内径の加工に十分注意する。仕上げ面の滑かさも必要である。 |

| ②ピストンを穴にあわせて外径の仕上げを行うとよい。 |

| 8 |

パワーピストン |

①パワーピストン・シリンダを先に作り、穴の寸法に合わせて外径の仕上げを行うとよい。(図面の公差内に加工できる技能があれば、その必要はない。) |

| ②ミゾ部の寸法は適当でよい。 |

| ③慣性力を減らすために、軽く作ることが重要である。 |

| 9 |

軸受 |

①ボールベアリングのはめあい部は注意して加工する。同軸度が重要。 |

| 10 |

軸 |

①外径加工不要のSKロッド棒を使用するとよい。 |

| 11 |

フライホイール |

①フライホイール効果を高めることが重要である。軽量にして、フライホイール効果を高められるような形状に設計する。 |

| ②クランクピンのねじ穴位置は、ストロークを決めるので重要な寸法である。この値を変化させると性能に影響する。 |

| 12 |

ピン |

①ねじで止める方法でもよいのであるが、運転中に緩む(ダブルナットにすればよいが)のでEリングが簡単でよい。 |

設計の要点と各部品の製作方法については、次のテキストをご欄下さい。

4.部品の設計・製作の一例

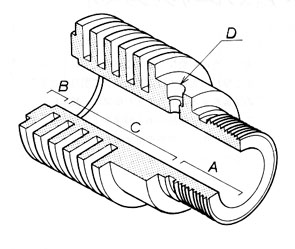

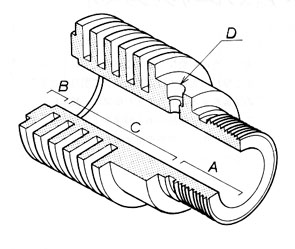

ディスプレーサシリンダ

【設計の要点】

(1)なぜこのような形になるのか

(1)なぜこのような形になるのか

一般に設計では、計算によって求めた設計値ではない部分の寸法を設計者のいわば「勘」で決めることが多い。(形ができて試験や計測が行われ、設計値が検証されることが多い。)ディスプレーサシリンダが、図のような形になったのも、その「勘」による部分がほとんどである。構想図を描く過程で形と大きさが決まっていく。その「勘」を働かせるにしても根底に設計の考え方が確立していなければよいものにはならない。それには、設計者自身の様々な経験や体験が重要で、無意識の内に設計観に投影されて創造の糧となる。各部の寸法を決定していくには、当然のことながら次の要点と加工手順が念頭におかれる。

(2)外径50mmになる意味

外径は、特に精度が要求される部分ではないので、寸法は全く適当でよいのであるが、フィンをつくるためにできる限り大きくしたいところである。しかし、あまり大きな寸法に設計してしまうと、旋盤加工で大変苦労することになる。ここは、50mm程度が適当で、これよりも大きくすると、生徒が素材をチャックに掴ませて作業するとき、爪が飛び出すようになり、作業の危険度が高くなる。例えば、素材径50mmとして、仕上がりが48mmとしても一向に差し支えない。素材に、冷間引抜き材を使用すれば、外径削りの工程を省略できる。豊橋工業高校では、直径50mmの快削鋼を使用している。

(3)内径20mmにした意味

内径は、ディスプレーサとの関係で決まる。穴加工は一般にむずかしい作業になるので、適当な大きさは16~30mmである。この20mmは、当初の構想段階で決めた値で、これにより前項のシリンダの大きさが決まっていく。加工精度が要求される部分は、気密性を保つためにスライディングシールがはまりあう図のA部とシリンダヘッドがはまりあうB部である。この部分には公差を与えなくてはならない。

(4)フィンの溝幅と深さはどの程度にすべきか

フィンは、高温部と低温部の温度差を保つためにある。空冷ガソリンエンジンのようにシリンダを冷却するのではなく、断熱のためのフィンである。実例ではフィンの間隔を3mmにしたが、3.5mmや4mmの間隔になっても断熱効果は変化するが大きな支障はない。あまりの狭くすると、加工が難しくなるので注意する。

(5)ヘッドと一体化しない構造

教材設計においては、加工することを考えると深い止まり穴は避けた方がよい。部品が2つになって加工時間が増えるが、作りやすくなる。

(6)ねじをM30×P1.5とした意味

ねじの大きさは、内径20mmにいくらかの肉厚を与えればよいので、これも適当でよいのであるが、30mm程度がバランスのよいところである。ナットのねじ切りに市販のタップを利用することを考えて、M30×P1.5とした。

http://www.tcp-ip.or.jp/~ishida96

This site is maintained by Shoji Ishida. For more information about the

this site, please write in Japanese, in english, auf Deutsch :

ishida96@tcp-ip.or.jp

Copyright(c)1997 by Shoji ISHIDA All rights

reseaved. Update : 1997/1/23

since 2007/01/31

since 2007/01/31

教材設計の視点は、必ずしもひとつではない。どのような視点からもすぐれた教材となればそれに越したことはないのであるが、一般には、設計の視座を明確にすべきである。

教材設計の視点は、必ずしもひとつではない。どのような視点からもすぐれた教材となればそれに越したことはないのであるが、一般には、設計の視座を明確にすべきである。 スターリング・エンジンは、パラメータが多く様々な形式と呼称がある。一般には、動作空間による分類と機構による分類がよく用いられている。動作空間では、2ピストン形とディスプレーサ形に区分され、2ピストン形は単動形(α形)と複動形に分けられる。ディスプレーサ形は、ディスプレーサとパワーピストンが同一の形式(β形)と別々になった(γ形)に区分される。

スターリング・エンジンは、パラメータが多く様々な形式と呼称がある。一般には、動作空間による分類と機構による分類がよく用いられている。動作空間では、2ピストン形とディスプレーサ形に区分され、2ピストン形は単動形(α形)と複動形に分けられる。ディスプレーサ形は、ディスプレーサとパワーピストンが同一の形式(β形)と別々になった(γ形)に区分される。

(1)なぜこのような形になるのか

(1)なぜこのような形になるのか