�����琻�S(�S�Â���)�Ɏ��g��ł݂悤

�|�������瑀�Ƃ̕��@�Ƃ��̃|�C���g�|

�V �� �� �O

�P�E�͂��߂�

�@�����S�Â���ɒ��킷��悤�ɂȂ��Ă��ł�20�N���o�Ƃ��Ƃ��Ă��܂��B���֎s�̓�����쌓�����̎w�������̂����[�ŁA�ȗ��قږ��N�P�`�Q��A��������F�ɂ��S�Â�����A���̋Ζ��Z�ł��鈤�m�����L��H�ƍ��Z�ɂ����Đ��k�ƂƂ��ɂ����Ȃ��Ă��܂��B

�ȉ��A���������Ȃ��Ă���A�����琻�S�i�S�Â���j�ɂ��ďЉ�܂��B

�Q�E���̂����琻�S�̖ړI

�@���̂����琻�S�̖ړI�́A��͊w�Z�̎��ƂƂ��Ď��g�ނ��Ƃł���A�N�������Ɖ��ł��鑀�Ɩ@���m�����邱�Ƃł���B���Ƃł͋����Ɗ����̂�����e�����߂��Ă��邪�A�S�Â���͂܂��ɂ��̗v�f������Ă���B���S�������琻�i�ł���S������o���Ƃ������Ƃ́A���i�̌��ł��Ȃ����e�����ɋ����Ɗ����k�ɗ^���邱�Ƃ������B���̂Â���̊y�����A���A�����܂��\���ɖ��킦����e�ł���B�������A�����Ƒ��Ƃň��̎��Ԃ��K�v�ƂȂ邱�Ƃ���A�ʏ�̎��Ǝ��ԑтł͍�����Ƃ��Ȃ��B�܂����{���Ă݂����Ǝv���Ă��A���Ɩ@����ʉ����Ă��Ȃ����Ƃ�����A�����琻�S�͓���Ƃ����C���[�W����s���A���{�ɂ܂ōs�������Ȃ����Ƃ������Ǝv����B

�������́A�S�Â���͗ʂƎ��������Ȃ���ΒN�ɂł����{�͉\�ƍl���Ă���B�����ՂȂǂ̃C�x���g�Ƃ��āA�܂��H�ƍ��Z�̎��K��ۑ茤���̎��ƂƂ��āA�N�������g�߂鑀�Ɩ@����ʉ����邱�ƁA�����鏬�����瑀�Ƃ̃}�j���A���Â��肪��̖ڕW�ł���B

�@��߂̖ړI�́A�Z�p�j�̎��ƂɊ��������Ƃł���B�S�̗ʂƎ�����Ȃ��ƌ����Ă����̍l�����⑀�Ə����Ȃǂ̔w�i���d�v�ł���B�Ȃ��ł��S���M�d�i�ł��������j�I�Ȏ����ƁA���̖����ɂ��Ĉ��̗��������߂Ă������Ƃ��A�S�Â���Ɏ��g�ގp���ɉe����^����B���͂��˂��ˋZ�p�j�����Ɖ����邱�Ƃ̕K�v���������A���w�̒��Ŏ��Ԃ������Ď��{���Ă������A�g�߂Șb���A���j�I�ȑ̌����Ƃ��Ȃ��Ƃ��ɂ͂����ʂ��傫���B�u��������J�������ɂ͂ł����S�����Ȃ��v�Ƃ������́A�̌����Ă͂��߂ďo�Ă��錾�t�ł���B���ɂƂ��ēS�Â���͐�D�̋Z�p�j���ނƂȂ��Ă���B

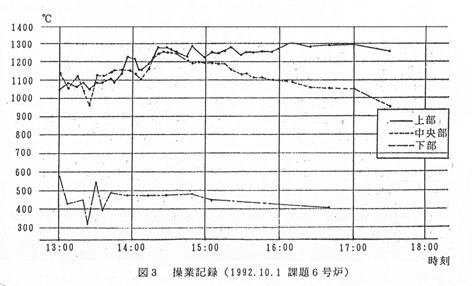

�@�O�߂̖ړI�́A�Ñ㐻�S�̎��Ԃ𑀋Ƃ�ʂ��Č��A�𖾂��邱�Ƃł���B����܂Ő������̌Ñ㐻�S�F�̔��@������A���̌`�Ԃ����炩�ɂȂ���邪�A���Ɩʂ��炻�̌`�Ԃ������ꂽ���Ƃ͋ɂ߂ď��Ȃ��B�Ñ㐻�S�̑��Ɩ@���킩���Ă��Ȃ��Ƃ������Ƃ����邪�A���@��Ɋ�Â��Ñ㐻�S�F�����A�P����̂�i�X���O�j�̕��͂Ȃǂ������Ȃ��A�����I�Ɍ����邱�Ƃ͏d�v�ł���B���̂��Ƃ��Ñ㐻�S�̎��Ԃ��𖾂��邱�ƂɂȂ���Ǝv������ł���B���ꂩ��̎��̉ۑ�ł�����B

�@�܂��ۑ�͑����A���c���Ă��邱�Ƃ��������A�����ł́A�������{���Ă���S�Â���̕��@�A�S�Â���̃|�C���g����ɏq�ׂ�B

�Q�E�ۑ茤���ɂ�����S�Â���

���̋Ζ�����L��H�ƍ��Z�ł́A1988�N�x����ۑ茤���Ƃ������Ƃ����s����Ă���B�ۑ茤���͋��t�哱�^���琶�k�̎�̐��ɏd���������A�ۑ�����^�̎��ƂƂ��Đݒu���ꂽ�V�Ȗڂł���B���O���[�v�ɕ�����Ă����Ȃ��Ƃ����H�ƍ��Z�ł͎��K�ɋ߂����e�����Ȗڂł��邪�A�e�[�}�ݒ�ł͐��k�̊�]�Ō��߂邱�Ƃ��ł���ȂǁA��r�I���R�x�̑傫�ȓ��e�����Ȗڂł���B

�@���ƌ`�Ԃ́A�{�Z�ł͌ߌ�̂R�����̘A�����ƂƂ��āA�ŋ߂܂ł͔N��16����x���{���Ă����B1996�N�x����͂���Ɏ��{�����������A�N�Ԃ�ʂ������ƂƂȂ��Ă���B�N���X���T�ǂɕ����A�ǂ��ƂɈ�l�̐搶�����A�P�ǂU�`�W�l�ō\�����Ă���B

�@���̉ۑ茤���ŁA���͂����琻�S����Ƃ�����e�Ŏ��g��ł���B�N�ɂ���č��͂�����̂̐��k�����ɂ͒������������Ă��A��r�I�D�]�̂����Ɏ��{���邱�Ƃ��ł��Ă���B

�܂��́A�L��H�ƍ��Z�̉ۑ茤���ɂ�����S�Â���̊T�v���q�ׂ�B

�i�P�j�������S�̏���

�͂��߂ɓS�̗��j����ʂ�w�K�����̂��A�X���C�h��r�f�I�𒆐S�ɂ��āA�ߋ��̉ۑ茤���ɂ�����S�Â���̗l�q���w�K�B

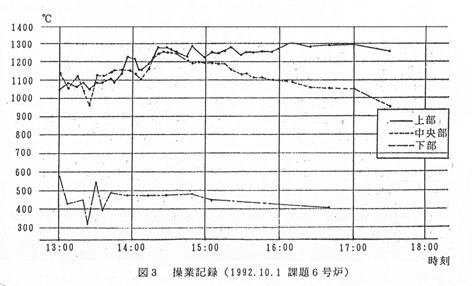

�@���S�̎�́A�ۑ茤���̎��Ǝ��ԂɁA�L���s�鉺�C�݁i�������������m�݁j�܂Ń��S���ԂɃ����o�[���悹�ĂP���Ԃقǂ����ďo������B���������̍��S�̑͐ς͏��Ȃ��A��^�̎��Ŗ�20�`30kg���̎悷��̂ɗ[���܂ł����邱�Ƃ������B�����đ��Ƃ܂łɁA���I�A��������Ă����B�܂����S�̗��x�����A�������ώ@�A���������Ȃǂ�K�X�����Ȃ��A���S�̐�������܂��Ă����B

�Ȃ��A���S�͈�т��Ĉ��������̂��̂��̎悵�Ă���B���̗��R�́A���m���O�͒n���̓S�Â���̉\���������I�ɒT�邱�Ƃ���̖ڕW�ɂ��Ă��邱�Ƃ���ł���B����́A�O�͒n���ł͂���܂ŌÑ㐻�S�F�̔���������Ă��Ȃ��Ƃ������ƂɋN�����Ă���B���̂��߁A�������S�����łȂ��A�R���ؒY�A�F�ނ̂��ׂĂ�n���̂��̂�p���邱�Ƃ������ɂ��Ď��{���Ă���B

�i�Q�j�R���ؒY�̏���

�@�R���̖ؒY�́A���m�������ΌS�������Y�̏��Y�܂��͎G�Y���w���i180�~/kg�j���A�P��̑��Ɨp��70�`80kg��p�ӂ��Ă����B�Ƃ��ɂ͒Y�q���������ˁA���n�ɏo������B�n���̐l�̌��������Ɋ�������Ƃ����������B

�@���Ɨp�̖ؒY�́A�R�`�Tcm�p�̑傫���ɒY�肵�Ă����B�Y���Ƃ́A���S�̐��I��ƂȂǂƕ��S���Ă����Ȃ����A�̒��^�����ɂȂ邱�Ƃ����肢�₪���Ƃ̈�ł���B���������Ă���ɂ��������ӊO�Ƃ������낪���Ă���Ă���鐶�k�������B

�i�R�j�F�Â���̕��@

�@�z�F�ł́A�܂��ԓy���肩��͂��߂�B�ԓy�͌��z�Ǝ҂��w���������́i�����S�c�����S�X�C�ݎY�j���g�p���Ă���B���Ȃǂ��������ԓy�ɘm��������������n�߂邪�A�̗͂̂����Ƃɉ����グ�鐶�k�������B������������߂���S�O������̖̂ʔ������Ă��n�߂鐶�k�������B�������N���ЂƂƂ��ł���B

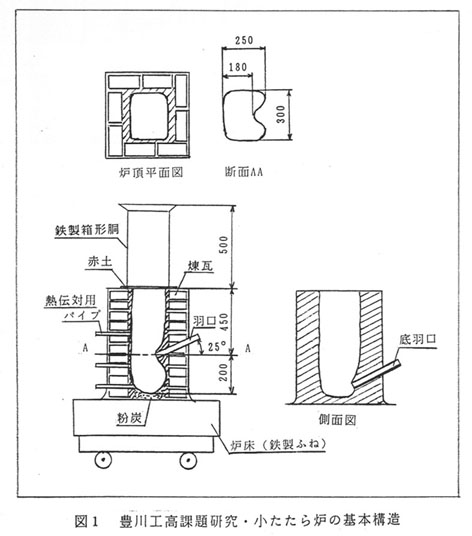

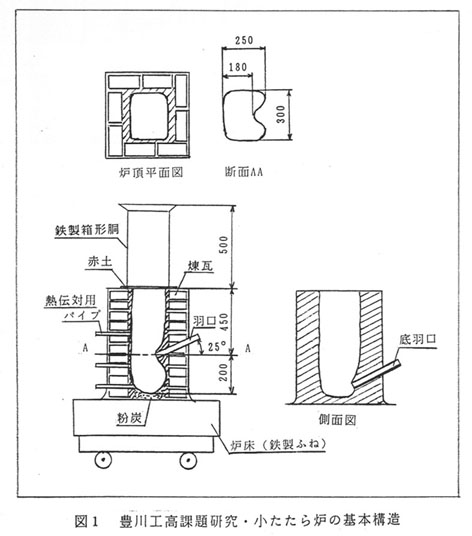

�@�F�̊�{�\���͑��������̗p���Ă���B�H���{����F���̑���ȂǂŐ��k�̔��Ă��ꕔ������Ă���B�F�ނ́A�F�̍��g�ɗ����i�ωΗ����A�f�M�����A�ԗ��������킹�Ė�P�O�O�قǂ��g�p�A�����ɐԗ������g�p�j���g�p����B

�F�̊�b�ƂȂ�F���ɂ̓L���X�^�[�t�̓S�M���g�p����B����́A�J�V�����l�����A�ړ��\�Ƃ������̂ŁA�ۑ茤����������肸���Ɨp���Ă�����@�ł���B�F���́A�ۉ��̂��ߊ��������ƒf�M�����Ŋ�b������A���Y��~���B���̏�ɘF�̍��g�݂�����i�W�~10�i�j�ō\�����A�F�̓����ƊO����ԓy�œh��ł߂�B�����̐ςݕ��́A�F�ǂ̌������m�ۂ��邽�ߕ��ς݂Ƃ��A�ڒn�͐ԓy���g�p����B

�F�̍����́A�F��Ɏ肪���鍂���Ƃ��A���̏�ɕ⏕�F�ł���S���̔��`���i����250mm�A�悱300mm�A����500mm�A�|��n�ڂŐ���j���̂��Ċm�ۂ���B�܂��A�H���i�C���`�p�C�v�A���a27mm�j�A�M�d�Α����p�S�p�C�v�i���a16mm�j�������ςނ����ɁA�����̊Ԃɑ}������B�H���̊p�x��25�`30�x�i�����̒�������̑Ίp���̒����j�قǂɂ��Ă���B

�F�́A�R�����̎��Ǝ��ԓ��ɂ��邱�Ƃɂ��Ă���B���T�ɉƐԓy���ł܂�蒼�������ɂ����Ȃ邩��ł���B���������ԓy�A�����A�H���Ȃǎ��O�ɏ\���������Ă����K�v�����邪�A�Ƃ��Ƃ��Đԓy������Ȃ��Ȃ�Ƃ�������B��}���ŗ��点�邪�A����Ȏ��ɂ͕��i�ł��ǂ�V�ѓI�ȕ��͋C�ɗւ��������Ă���B�����A���̍�Ƃɂ�葀�Ɗԋ߂Ƃ̈ӎ������܂�n�߂邱�ƂɂȂ�B

�i�S�j���Ƃ̕��@

�@���Ƃ́A�F�����������T���邢�͐��\���̊������Ԃ�u���Ă�����{���Ă���B���Ɨ\������J�V����ċx�݂����Ƃ��ɂ͊������Ԃ������Ȃ�B���Ɠ����̒��A�L���X�^�[�t���̘F�����K�H������牮�O�ɏo���A�Γ�������Y�ɂ�鋭�������ɂ͂���B���k�ɂ͂V�����܂łɏo�Z�𑣂��B���R�������Z���Ƃ��́A�O���̌ߑO�������͌ߌ�ɂ͋����������n�߂�悤�ɂ���B

�@���Ƃ͌ߌ�ɊJ�n���A�[���ɂ͏I�����锼���̍�Ƃł���B���̂��悻�̎��ԑт́A���Ƃ��͂��܂���30����̌ߌ�P�������{���Ƃɂ͂���A�P���������獻�S�̑������J�n����B���S�����̂P���ԂȂ����P���Ԕ��ォ��̂�o����K�X���{���A�S�������ɍ��S�̑������~�߂�B���̌��P���ԂقǖؒY�݂̂����A�T�����߂����B�o�����n�߁A�U�����ɂ͍�ƏI���Ƃ���B

�{���Ƃ́A���������Ɉ��������Ă����Ȃ����A���̂Ƃ��F��ɓS���̔��^�����̂��A�����肵���Y�`���̘F���܂ň�t�ɑ�������B�M�d�ɂ��F�����x�Ȃǂ̑�������̂Ƃ�����n�߂�B���Ə����́A��H�����瑗�����A�F��̉��x���グ��悤�ɂ���B��H���͂P��ڂ̂̂�o����͂̂�o����p���Ƃ��A�����z�[�X�𐳋K�̉H���ɕt���ւ���B

�@���S�����̕��@�́A�F���̖ؒY����10�p�قǔR�č~�������Ƃ��ɁA��ɖؒY���Pkg�⋋���A���̒���ɍ��S��ؒY��ɑ�������B���S�ƖؒY�͂P�Ƃ��ׂĔ��ʂ���B���S��0.5�s���1.0�s�قǂ܂ŘF���ɍ��킹�đ��ʂ��Ă����B���S�̑������ʂ͏����Ȏ���20�s�O��ł���B���Ɨp�ؒY�̑������ʂ�40�`50kg�قǂł���B

�@���Ƃ͍��S�ƖؒY�����݂ɓ������Ă����P���ȍ�Ƃł��邪�A�C�̔����Ȃ���Ƃł���B���Ȃ킿�Ҍ����͋C��ۂ��߂̑����ʂ̒����i�F���̉��̐F�Ŕ��f�j�A���ƌ㔼�ɂ�����̂�ɂ��H���ǂ̏�������т̂�̔r�o�̔��f�ȂǁA�ЂƂƂ����F����ڂ������Ȃ���Ƃł���B���̒P���Ɍ������Ƃ͖�R�`�S���ԂقǑ������A�P���o����Ƃɂ͂���B

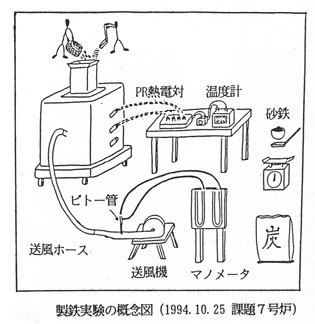

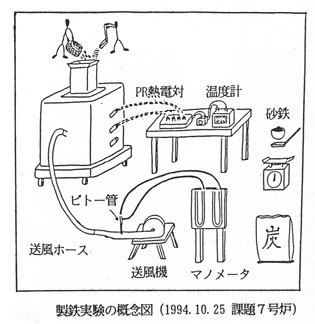

�@�Ȃ��F���ւ̑������u�́A�d�������@���g�p���Ă���B�����@�͓��������d�@�����i100V�A2.5A�A�ő啗��6.0��/min�A�ō�����75mm�����A���a135mm�j�ŁA�z����������ѓf���o�����̊J���x�ŕ��ʂ߂��Ă���B���ʂ̓s�g�[�ǂɂ��f�[�^������Ă���B�@

�i�T�j�P���o�����

�����瑀�Ƃł́A���������P���͘F��ɗ��邽�߈��̑��Ƃ��ƂɘF���Ď��o���K�v������B�P���o���́A�ӂ��͑��ƒ���ɘF���Ă����Ȃ��B���o�����P���͂����ɐ��₵�A���n���}�[�ł̂���͂�P����ɕ�������B������̕��@�́A���ƏI������ɘF��ԓy�Ŗ����A�F�������߂Ă���P���o��������@�ł���B���̏ꍇ�A���������P���̈ʒu��F���ׂ�Ƃ��ɂ͌�҂��Ƃ�悤�ɂ��Ă���B

�ǂ���̕��@���Ƃ邩�͖ړI�ɂ���Č��߂�悢���A���ƒ���̃P���o����Ƃ́A��͂�S�Â������Ԏ��������ʂƂȂ�B�������͂�ɂ��ʂ�˂��h������ȔM�C�ɂ��A����̂����炵�Ă̍�Ƃ���ゲ�������ł����Ȃ���B�܂��ɓS�Â���Ŋ�����Ƃ��ł���B�S�Â���̑�햡�ł�����B

�i�U�j���ƌ�̒���

���ƏI����́A�F�ǂ̐Z�H�̒����A�P����A�P�����̊ώ@�����A����f�[�^�̐�������Ƃ��Ă����Ȃ��A�Ƃ��ǂ��P���A�̂�i�X���O�j�̉��w���́A�������ώ@�Ȃǂ������Ȃ��Ă���B

�i�V�j���Ɨp�̎�v�����

�@���S�̎�p���i��^�̂��̂��P�`�Q�A�̎�p�ɂ͐l�����j�A���S�����p�̏\�\�P�A�Y��p��Q�`�R���A�Y�����p�|���P�A���S�E�ؒY���ʗp�͂���i�\�ł���Pkg�p�A10kg�p�̂Q��ޗp�Ӂj�A�y����p�ӂ˂Q�A�y����p�����P�A�Q���A�X�R�b�v�P�A�Q���A������p������P���A�����p�r�j�[���z�[�X�Q�`�R���i�`�Ԃ�Ȃ����́A���a�͉H���p�S�p�C�v�ɍ��킹��j�A�̂�o���p�S�_�P�A�Q�{�i���a12�`16mm�قǂ̐�[��������ɂ������́j�A�H���|���p�S�_�P�A�Q�{�i���a12mm���x�̂��́j�A�P���o���p�S�_�P�A�Q�{�i���a16mm���x�̐�[��������炵�����́j�A�b���p�͂��P�A�Q�{�i��^�̂��́j�A�n���}�[�P�A�Q�{�A�����Q�i��^�̓S�o�P�c�j�Ȃ�

�R�E�������瑀�Ƃ̃|�C���g

�ȏ�̖L��H�ƍ��Z�ۑ茤���ɂ�����S�Â���̕��@�ɂ��āA�N�������g�߂�Ƃ����ϓ_�ő��Ɩ@�̃|�C���g���܂Ƃ߂Ă݂�B

�i�P�j�F�̌`��ƒz�F�@�̃|�C���g

�E�F�̌`��ŏd�v�ȓ_�́A�Ҍ��сi�H������F���܂Łj�̒����ƘF���̑���ł���B

�E�Ҍ��т�800mm�ȏ�͂����������悢�B�F�̏㕔�͕⏕�F�ł���S���̔��`���i����500mm���x�j��p���ĊҌ��т��m�ۂ���B�F�����P�����x�ɒႭ�ł��A�z�F���e�@�ՂɂȂ�B

�E�F���́A�F��̕ۉ������ۂ����悤�ł��邾�������i300mm���x�j�A�������������Ă��邱�Ƃ��K�v�B���������Y��Ő����镲�Y��F���ɗL�����p����Ƃ悢�B

�E�F���̊�b�ɂ͗�����p���邪�A�f�M����������ł���Ύg�p�������B�L���X�^�[�t���̈ړ��\�ȘF���͕֗��ł���B

�E�F��̓P�������܂�₷���悤�A�ԓy�ŏM��`�ɐ��`����i���Y�̂܂܂ł��悢�j�B

�E�̂�o�����ƘF��Ƃ̍���40�`50mm�قǂɂ��A�̂뗭�܂�Ƃ���B

�E�H���̈ʒu�́A�F�ꂩ��̍���200mm�قǂ̈ʒu�ɂ���B����͂̂�A�P�������܂�X�y�[�X���m�ۂ��邽�߂ł���B�H���̊p�x�́A�n�ʂɑ�25�`30�x�Ƃ���B�@�����̒�������̑Ίp���̊p�x��ڈ��ɂ���B

�E�H���̖{���͂P�{����{�Ƃ���B�������A���Ə����͘F�ꐁ���p�̒�H����t���Ă����B��H���́A���ƌ㔼�̂̂�o�����ƂȂ�B

�E�H���͘F�̂قڒ����t�߁i�R���̂P���x�j�܂œ˂��o���Ă����B

�E�H���Â���ł́A�S�p�C�v�i�C���`�p�C�v�A���a27mm�j��p����ƕ֗��ł���B���O�ɑωΐ��̂���S�y�œS�p�C�v�Ɋ����A�������������̂��g�p���Ă��悢���A�z�F���ɒ��ڃp�C�v��F�ǂɑ}�����A�˂��o�������̂ݔS�y�Ŋ��������ł��悢�B��҂̏ꍇ�́A�F�ǂ���������Ԃ̎��ɁA�S�p�C�v��50�`60mm���x���������Ă������Ƃ��K�v�B�S�p�C�v��[�̗n�Z������邽�߂ł���B

�E�F�̍��g�݂ɗ������g�p����B�����̐ς`�́A�F���̉��x��ۂ��߁A�����̕���nj��ɂ������ς݂ɂ���Ƃ悢�B�����͑ωΓx�̍������͓̂��ɕK�v�Ȃ��B���z�p�̐ԗ����ŏ\���ł���B�܂��A�P���o�����l�����A�F���ʂ̗������͂��悤�ɂ��Ă����ƁA����p�����ĘF�̎g�p���\�ƂȂ�B

�E�ԓy�̐��������ɂ������Ȃ��Ă悢�B���z�p�̈��̔S��C�����������`���̂�����̂ł���悢�B�ԓy�́A�m�����������悭�����Ă����B�����p�̏M�ɂQ�`�R�t�p�ӂ���B

�E�F���ǂ͐ԓy�Ő��`���邪�A�ؒY���R�č~������Ƃ��A�F�̓r���ŖؒY������������Ȃ��i�I�݂���N�����Ȃ��j�`��ɁA���炩�ɂ��Ă����B

�E�F�O�ǂ̐ԓy�́A���ϒ��x�ł悢�B������̂Ђъ���͂���قNjC�ɂ��Ȃ��Ă悢�B

�i�Q�j���Ƃ̃|�C���g

�E���Ƃł́A���Ə����ɘF�ꉷ�x���グ�邱�ƂƁA�F������̉��̏�Ԃ����ĘF���f���邱�Ƃ��d�v�ł���B

�E�F�ꉷ�x���グ��ɂ́A���ƑO�̒Y�ɂ�鋭���������\���ɂ����Ȃ����ƂƁA���������Ɉ������������Ə����ɒ�H�����瑗�����邱�Ƃł���B���Ȃ킿�A���Ə����ɑ��Ɖ��x�����߁A�P�������̌��ƂȂ闬�����̂���̂��F��ɗ��߂�@���Ƃł���B���̂��߁A���K�̉H���ƒ�H���̂Q�{�H���ő������Ă��悢�B

�E���Ƃ̏��f�́A�F������̉��̏�Ԃ��ώ@���A�����ɑ����ʂ߂��邱�Ƃɂ�肨���Ȃ��B���̏�Ԃ́A�Ԃ݂̏��Ȃ���������̊Ҍ����ɂȂ�悤�ɂ���B�Ԃ݂̑����Ƃ��́A���ʂ������A�̂낪���܂��Ă����Ȃǂ̔��f�ƂȂ�B

�E�����ł́A�����ʂ����߂ł���d�������@���g�p����ƕ֗��B

�E�������S�́A�^�����S��p�����ق������Ƃ��₷���B�g�߂ō̎�ł���l���S���g�p����ꍇ�́A�`�^���z���Ȃǂ��܂܂�Ă�����̂������A���Ƃ͂�����@�Ȃ�B

�E���S���̃`�^���z���������ɂ́A���S��200�x�ȏ�ɉ��M���A45mm�قǗ����Ď��I����Ƃ悢�B

�E�S�z�������Ƃ��Ă��悢�B���̏ꍇ�́A�e�w��قǂɏ����肵�Ďg�p����Ƃ悢�B

�E�R���̖ؒY�́A�G�̂��̂ł悢�B�Η͂̏o�₷�����Y�ȂǓ�̖ؒY�̓��肪�\�ł���Η��p�������B

�E�ؒY�̑傫���́A�R�`�Tcm�p���x�ɒY�肷��B�Y��Ő����镲�Y�́A�F���ۉ��܁A�����p�R���A���ƍŏI�Ղ̎_���h�~�p�R���Ƃ��ė��p����B�Ȃ��A���Y�͔R�Ă�W���邽�ߑ��Ɨp�ɂ͎g�p���Ȃ��悤�ɂ���B�����p�ؒY�͒Y�肵�Ȃ��Ă悢�B

�E���S�̑����̎����́A���Ƃɓ����Ė�P���Ԓ��x�o����������͂��߂�B�F���̒Y����10cm�قǗ��������ɁA��ɒY���Pkg����A���̏�ɍ��S��U�肩����悤�ɓ����B�P��̍��S�̑����ʂ́A0.5kg����͂��ߏ����F��������1.0kg�܂ő��@�ʂ��Ă����B�Ȃ��A���S�͉��̐����ɂ�葊���ʂ��F�O�ɔ�����B�����܂���l�����Ƃ��ɂ͎�������Ԃ��邢�̓y���b�g��ɂ��Ă����Ă��悢�B

�E���S�͈��ʂ̍����i�d�ʔ�łR�����x�j���܂�Ԃ��悢�B���I�������S�̏ꍇ�́A�ΊD���ɑ�������Ƃ悢�B����͘F��ɗ������̂̂�������邱�ƂɂȂ�B

�E���S���Ҍ�������̃P���ƂȂ邽�߂ɂ́A�������̂���̂�̒��ɊҌ��n�Z���ꂽ�S����ݍ��܂ꐬ�����Ă������Ƃ��K�v�ł���B���̂��ߑ��Ƃ̐��ۂ̃|�C���g�́A���Ə����̒i�K�ɗ������̂���̂�����邱�Ƃɂ���B�����������S������A��P���ԉ߂��ɂ����Ȃ���̂�o���̂����ɁA�����悤�Ȃ̂낪�o�邱�Ƃ����ۂ̈�̖ڈ��ƂȂ�B

�E�̂낾���̎����́A�H����[�ɂ̂낪�t���A�������W������Ƃ��ł���B����f����ɂ́A�H����`���ĘF���̏�Ԃ�����悤�ɂ���B�o����ς߂ΘF������̐Ԃ����̏�Ԃɂ���Ă����f�ł���B�̂�o���ł̒��ӎ����́A�̂���o�������Ȃ����ƁA���₭�s���F�����x�������Ȃ����Ƃł���B

�E���ƌ㔼�ɂȂ�ƁA�ǂ̂�Ȃǂ��H����[�ɗ���ĕp�ɂɕt������悤�ɂȂ�B���̂��߁A�t�������̂��S�̖_�ł����Ď��H���|�����Z�����Ȃ�B�����ӂ�ƉH�����}���ɋl�܂�A���ƏI���̍��}�ƂȂ��Ă��܂��B

�E���S�����I���̎����́A�̂�o�������l�܂�A�H���̋l�܂肪�p�ɂɂȂ��Ă��āA�������F���ɏ\���ɍs���n��Ȃ��Ɣ��f�����Ƃ��ł���B

�E���S�̑����I����́A��P���Ԓ��x�ؒY�݂̂�����B�����������S���H���t�߂܂ʼn�����A�Ҍ��n�Z�����̂���P���Ԃقǂƌ����邽�߂ł���B���̂����A�ؒY�̏���ʂ����炷��i�Ƃ��āA���Ƃ̍ŏI�i�K�ɕ��Y���邢�͐���������B�ʕ��ʂ�}���A�F���̎_����}���邽�߂ɂ����Ȃ��B

�E�P���o���̕��@�́A�ӂ��͑��ƒ���ɘF�������Ȃ��B���̍ہA�P���o�����}���Ȃ����Ƃł���B�}��������ł܂��Ă���P�����o���o���ɂ����˂Ȃ��B���������Ԃ�u��������ƁA�F�ǂ���P��������ɂ����Ȃ�B���o�����P����͐����Ȃǂɓ������}�₷��B�����͑傫�߂Ȃ��̂�p�ӂ���B

�E�P���o��������ɂ���ꍇ�́A�F����ԓy�Ŗ����A�����Ԍo���Ă��炨���Ȃ��悤�ɂ���B

�T�E�S�Â���ɒ��킵�悤

�@���̓S�Â���́A�N�Ɉ�A��x�̑��Ǝ����ł���B�o���Ɉˋ�����Ƃ���̑������̏������瑀�Ƃł́A�����ŏq�ׂĂ����悤�ɉ��x�����s���J��Ԃ��Ă���B�������A���̂��Ƃ��t�ɐ��k�ɂ́A���ʂɈӎ����Ȃ������S����A�S���M�d�ł����������U��Ԃ邩�̂悤�ɁA���݊��̂���S�ւƃC���[�W��ς��邫�������ƂȂ��Ă���B���̈Ӗ��ŁA�S�Â���͂܂����̂Â���̊y�����������邱�Ƃ��ł���e�[�}�ł�����B�����A�����瑀�Ƃ��Z�p�j�̎��Ƃ̈�Ƃ��Ď��g�ވӐ}�������ɂ���B

���̂悤�ɁA�����琻�S�͐g�߂ɂ���Z�p�j�̐�D�̋��ނł�����B�S�Â���͂���܂ŏq�ׂ��悤�ɓ��ʂɓ���Ƃ����킯�ł͂Ȃ��B�ŏ��̏����ɑ����̎��ԂƔ�p�������邪�A��ʂ�ޗ��⓹��ނ����낦�A���̌�͂����ɔR������x�̔�p�ł��݁A��r�I�e�ՂɎ��g�ނ��Ƃ��ł���B�����������̏ꍇ�������ł���B�S�Â���͓���Ȃ��B���킷��ӗ~����������ΒN�����\�ł���̂��S�Â���ƁA����Ȃӂ��Ɏ��͍l���Ă���B

�i��ȎQ�l�����j

(1)�������E�V�앐�O�w����ɂ����鏬������|�����ƂƊ֘A�Z�p�̑S�ā|�x�R���p�X�ЁA1986�N

(2)���m�����L��H�ƍ����w�Z�w�ۑ茤���W�x�@�B�ȑ�1���`��10���A1988�N�`1997�N

(3)�V�앐�O�u�S�Â���̑��Ɩ@�v�w�Y�ƍl�Êw���19��(1995�N�x)����A�������\�u���_���W�x�A1995�N

�����́̕A1996.12.4�ɊJ�Â��ꂽ�u��P����T�~�b�g�v�i���F�����H�Ƒ�w�j�œV�앐�O�����\�������̂����Ƃɂ��Ă��܂��B

��Q����T�~�b�g(98.11.21)�̂��ē�

�������낢���A�ޗ��́I�|���݂����ēS�������|(98.11.22)�̂��ē�

�V�앐�O�̏������琻�S���S�@�i�Q�O�O�O�D�V�j

�V�앐�O�̂����琻�S�}�j���A���i�Q�O�O�Q�D�X�j

Update:1998/7/20�@�@

Copyright(c)1998 by Takehiro AMANO�@ All rights reserved.

This site is maintained by Takehiro Amano.