since 2007/01/31

技術教育研究会youTube 旋盤実習の授業・旋盤加工実演会の記録(2022/06)

※チャンネル登録と「いいね」ボタンで、ご支援ください。

※新刊のご案内 『図解入門 現場で役立つ旋盤加工の基本と実技』(2014/10)

『図解入門 現場で役立つフライス盤の基本と実技』(2015/12)

『図説 鉄道の博物誌 ものづくり技術遺産』(2017/04/10)

技術教育は、技術学の系統的な学習とともに技能の学習を大切に考えている技術教育研究会の理念からすれば、近年の工業高校の技術教育、ここでは機械科の専門教育は、技能の教育に関しては憂うべき状況といえるのではないだろうか。

私は、教師になるまえに、4年間、旋盤工であった。会社は、(株)大隈鐡工所(現在はオークマ(株)、工作機械メーカーとして知られている)、その研究試作部門で、試作品を旋盤で作っていたのである。試作品であるから、毎日実に多様な製品をつくらされた。当然ながら加工工程や段取りを工夫し、多様な工具を使いこなさなければならなかった。おかげで、この4年という短い間に通常少なくとも10年はかかるであろう旋盤加工の技を身につけていたのであった。後に工業高校の教師(写真)になって、この体験が実に貴重なものであったことに気付いた。教材を作ったり、もの作りの大切さ、機械を使うカンどころを教えたりするにはこの体験なくしては出来ないことであった。小型手巻きウインチ、動力計、スターリング・エンジンなど数々の教材を生み出し得たのも旋盤工の体験なくしてはできなかったと思う。授業においては話術は得意でない私にとって、手技で教えることができることは今でも大きな支えになっている。

私は、教師になるまえに、4年間、旋盤工であった。会社は、(株)大隈鐡工所(現在はオークマ(株)、工作機械メーカーとして知られている)、その研究試作部門で、試作品を旋盤で作っていたのである。試作品であるから、毎日実に多様な製品をつくらされた。当然ながら加工工程や段取りを工夫し、多様な工具を使いこなさなければならなかった。おかげで、この4年という短い間に通常少なくとも10年はかかるであろう旋盤加工の技を身につけていたのであった。後に工業高校の教師(写真)になって、この体験が実に貴重なものであったことに気付いた。教材を作ったり、もの作りの大切さ、機械を使うカンどころを教えたりするにはこの体験なくしては出来ないことであった。小型手巻きウインチ、動力計、スターリング・エンジンなど数々の教材を生み出し得たのも旋盤工の体験なくしてはできなかったと思う。授業においては話術は得意でない私にとって、手技で教えることができることは今でも大きな支えになっている。

最近、これからの技術教育を担う若い先生たちに私の体験から学んだ職人の技(技能)を伝えておきたいと切に思うようになった。いつも末席にいて学ぶことばかりと思ってきたのであるが、熟練した技を誇りにしていた先生たちが次々と退職されていくようになり、いつの間にか上から数えた方が早いような年齢になっているのに驚いているからである。職場を見渡せばコンピュータに熱中し、巧みに使いこなす先生が増えているのにもまた驚いてしまう。技術の進歩と産業の変化に懸命に対 応しているからであろうか。若い先生のそうした努力は大変結構なことであるが、実際に教材をつくったり、機械を使うことに習熟することの努力は一方で忘れられているように感じられる。機械加工や鋳造、溶接といった技能の学習に重点がある場面ではベテラン熟年教師の技に頼るばかりではないだろうか。バイトが研げない、アークが発生できない、ノギスで正確に測定できないなどいずれも熟練を必要とすることばかりである。学校でなにか作りたいと思

っていてもこうしたことが身についていなくてはできないことなのである。技能ばかりは体験を積み重ねるしか方法がないが、道具を使いこなすコツを理解できれば一定の水準の技を早く身につけることができるであろう。

応しているからであろうか。若い先生のそうした努力は大変結構なことであるが、実際に教材をつくったり、機械を使うことに習熟することの努力は一方で忘れられているように感じられる。機械加工や鋳造、溶接といった技能の学習に重点がある場面ではベテラン熟年教師の技に頼るばかりではないだろうか。バイトが研げない、アークが発生できない、ノギスで正確に測定できないなどいずれも熟練を必要とすることばかりである。学校でなにか作りたいと思

っていてもこうしたことが身についていなくてはできないことなのである。技能ばかりは体験を積み重ねるしか方法がないが、道具を使いこなすコツを理解できれば一定の水準の技を早く身につけることができるであろう。

この技術教育研究に一文を掲載する機会が今回得られたので、1991年夏の技術教育研究会全国大会の実技講座でつくった形状記憶合金エンジン(写真)の部品加工を具体例として、機械加工におけるカンどころ-職人の技とは何かを紹介しよう。技を磨くには、やってみるより他はない。教材をつくりながら技を高めてほしいと思う。最近は課題研究や総合実習などの科目でいろいろなものを作る機会が増えてきている。本稿が、読者がこれから何かものを作られるときの、また実習の授業の参考になれば幸いである。

工業高校の機械科の実習で旋盤実習のない学校は無いであろう。そしてその実習でねじ切り加工を教えない学校もまた大変少ないであろう。学校ではねじ切りと言ってもおねじの加工だけで済ませているところが大部分である。では、職人のねじ切りと学校の実習はどこが違うのであろうか。

|

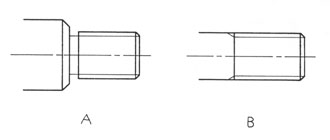

| 図1 おねじ |

左の図1を見てみよう。Aは、一般に学校の実習でで切るねじであり、Bはかなり熟練を必要とするねじである。賢明な読者はすでに気付かれていると思うが、Aのねじはバイトの逃げ溝があり、Bにはない。Bの不完全ねじ部の加工は、切り上げと呼ばれる加工でこの部分が特に熟練が必要なのである。切り上げを行うには、その少し手前で旋盤の回転スイッチをニュートラルにして惰性の回転にし、徐々に回転がゆっくりとなるタイミングに合わせ横送りハンドルを回してバイトを引き、切り上げるのである。切り上げは、1/4~1/2回転程度で終えるのが通常である。こうして書いてみると容易な作業に思われるかも知れないが実際には切り上げ時の送りハンドルの回し方のタイミングがむずかしく、ひとつのねじ切りに何回となく同じ作業を正確に繰り返さなければならないのは至難なことである。ねじが仕上がりに近づくにつれて、切り込みが深くなるので、一瞬でもバイトを引くのが遅れてしまうとバイトは食い込んでチップは欠けてしまうことになる。一人前の旋盤工になるにはまずこのねじの切り上げができなくてはならないのである。

したがって、学校では教材を考えたり、課題を考えたりする時にこの点は留意して設計図を書く必要がある。学校では機械的強度を要求するような場面は少ないので逃げを考えたものにすればよいと思う。

|

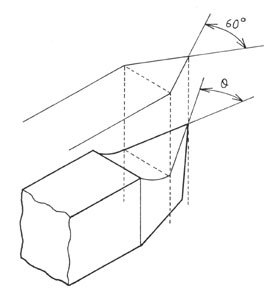

| 図2 ねじ切りバイトの刃先 |

ねじ切りの話に関わって、バイトについて注意しておこう。ねじ切りバイトは、研ぐ時も、バイトを刃物台にセットする時も普通センタゲージを使用する。メートルねじであるから60度の角度に研ぐわけであるが、実際にはすくい角を付けるので図2のようにθを60度に研いだのでは、正確なねじ山にならないのである。しだがって旋盤工は、すくい角に合わせて60度より少ない角度に研ぎ、加工したねじが60度になるようにするのである。ねじゲージがあれば、実際に仕上げたときに光明丹を塗って面の当たりを確かめてみるとそのことがよくわかる。

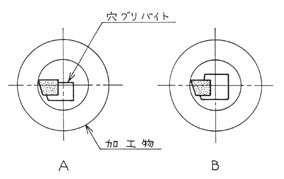

旋盤実習では、中ぐり加工をテーマに取り上げている学校は最近は少ないように見られるが、動くものを作るには抜きにできない加工である。写真のような形状記憶合金エンジンのプーリでは、ボールベアリングを使わなければならないので小さな穴を精密に加工しなければならない。

中ぐりは、穴ぐりバイトの選択と取り付け方がポイントとなる。普通バイトは刃先を加工物の軸心に合わせてセットする。穴ぐりバイトは、シャンクを長く出す必要があるのでできるかぎりシャンクの太いものが望ましい。太くするには、バイト刃先の位置を少し高くしてやるのがよい。(この点は実教出版「機械実習1」にも紹介されている)しかし、小さな穴になるとそれも限界がある。この対策としては刃先を低く下げてやることである。バイトの刃先がシャンクの中心に近くなっていれば刃先を軸心より高くしなくても済む

|

| 図3 穴クリバイトの形状と取り付け |

。私のバイトは図3-Bのように火造りして市販バイトを直し、刃先を低くしてある。

穴加工おいては測定もむずかしい。特にベアリングの入る穴ような精密に測定しなければならない。裏を返して言えば、正確に測定ができればよい訳で、後はていねいに加工するだけである。かつての旋盤工(昭和40年頃まで)は、内パスを使っ

|

| 写真2 シリンダゲージのセット |

て0.01mmの精度の測定ができていたが、現在はシリンダゲージが普及しているのでこれを使えば誰でもマイクロメータで外径を測定するような感覚で内径が測定できる。しかし熟練を必要とするのは、写真2のように、シリンダゲージのダイヤルゲージを目的の内径にマイクロメータでセットするときである。私が旋盤の仕事を始めたころ、このゲージ合わせに大変苦労したことが思い出される。これは練習をすれば誰でもできるようになる。リングゲージがあればシリンダゲージのセットは簡単であるが任意の内径に合わせるにはマイクロメータにより寸法を合わせる方が便利である。プラクゲージにより内径を目的の寸法に合わせるのも実際には大変で、ゲージの入り具合で削りしろがどの程度あるかということが経験で分かっていないとうまくできない。未熟であると削り過ぎてしまうのが普通である。学校ではシリンダゲージを使うのが一番よいと思われる。

|

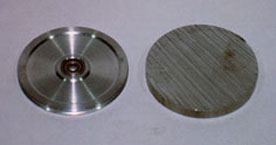

| 写真3 形状記憶合金エンジンのプーリ |

職人の高度な技能を必要とする加工でも治具を作れば誰でも加工できるようになる。また職人は、仕事内容に合わせて実に様々な道具(治具)を工夫して作るのである。道具は自分で作り、刃物は自分で研ぐのが職人であるとも言えよう。旋盤工も同じである。

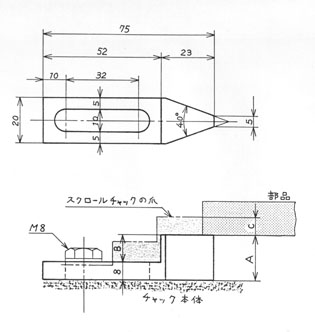

写真3は形状記憶合金エンジンの大プーリとその素材である。こうしたつかむところの少ない薄い円盤状のものの加工はまたむずかしい。ひとつの方法は通称「正直台」と呼ぶ取り付け用の治具をつくりチャックに取り付けることである。これで端面の加工と穴加工はできる。(図4)

|

|

| 図4 正直台 |

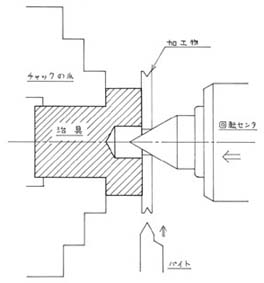

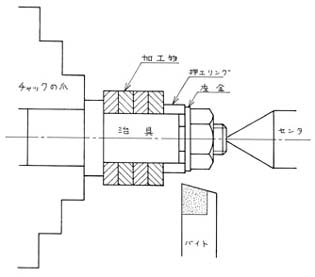

次に外周とV溝を加工するにはどうしたらよいのであろうか。最も簡単な治具は、図5のようなものを作り、品物を回転センタで押さえて外周を加工する。(写真4) この場合、あまり重切削はできないので注意する。外周を多く削り取る必要がある場合は先に粗削りしておく。

また、図6のような治具を作れば同一形状のものは重ねて外周を加工することができる。私の学校では、この治具を歯車素材の外周加工に使用している。

|

|

|

| 図5 取付治具 | 写真4 治具による取付 | 図6 外周加工用治具 |

|

|

エンジンの小プーリはどう加工すべきであろうか。このようなつかみどころない小さいものは、チャックに十分つかむことのできる長い素材を準備し、穴、端面、外周、V溝入れのすべての加工を終えて突っ切りバイトで切り落とす。さて、その後の切り落とした端面の加工がむずかしい。治具をつくれば簡単である。どのような治具がよいか、考えてみて下さい。ここではもっと手軽な方法を紹介しよう。

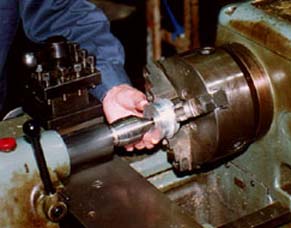

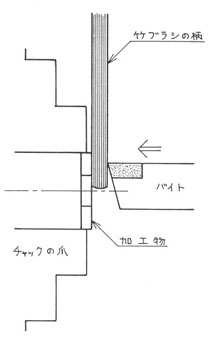

まず、品物をチャックに軽くつかむ。この「軽く」つかむことが熟練の技である。つかみ具合がむずかしいが、これは体験してみるしか方法がない。左の写真の生徒が示すようにチャックを回転させてバイトを近づけ、その刃先に竹ブラシの柄を当て、その柄で振れて回転している品物に押し付けるのである。するとどうであろう。簡単に振れがなくなって正しく保持されるようになる。一旦、回転を止めてチャックをしっかり締め直して、端面の加工と面とりをすれば完成である。この作業は回転するチャックに手を近づけるので十分な注意が必要である。また、チャックで締めるときも必要以上に締めると品物に爪痕が残ってしまうので注意する。爪痕を残さないように仕上げるには治具が必要である。生爪チャックによる方法もあるが、学校の実習には不向きである。

一般に職人は自分で刃物を研ぐ。料理人の包丁、大工のカンナ、床屋のカミソリなどである。刃物の切れ味は、仕事の善し悪しを決める。旋盤工はバイトを研ぐ。もっとも最近はスローアウエイ工具が普及して実際の仕事では研ぐことはほとんどない。しかしながら学校ではまだ実習のために刃物は学校で研ぐ必要がある。それは、仕事としてすぐに役に立つということではないが、研ぎの技は伝承して残していかなければ、なにもできないことになってしまうのではないだろうか。例えば電動のエンピツ削り器が普及したからといって、ナイフを使いこなす技を身につけなくてよいというではないと同じことであろう。

研ぎは、技能であるから練習を積めば誰でもうまくなる。バイトを研ぎ、削って切れ味を確認し、また研ぎ直すというのことの繰り返しの中からよい研ぎ方を発見できるのである。思い出してみれば、私が未熟であったころは、ドリルの研ぎに泣かされたものであった。特に小径のドリルはむずかしかった。例えば径3mmのドリルなど砥石に当てると刃先があっと言う間になくなってしまうのであった。思うように刃先が対称形に整えられなかったのである。バイトやドリルが自由自在に研げるようになれば旋盤工として一人前である。

研ぎは熟練を要する作業ではあるが、仕事のコツはある。バイトを研ぐ基本は、両手でバイトを確実に保持することである。職場の同僚の先生の作業を見ているとこれができていない人が多い。バイトをグラインダーの支持台に直接預けてしまっているのである。これではどうやっても思うようなすくい角や逃げ角を作り研ぎ出すことはできない。また危険度も高いように思われる。写真のように左手をまず支持台に置き、それにバイトを持たせ、右手を添えて研ぎの作業をすればうまくできるようになる。火の粉を気にして逃げた姿勢にならないことが大切である。熟練した職人は無意識の内に作業姿勢についても安全に気を配っているものなのである。

研ぎは熟練を要する作業ではあるが、仕事のコツはある。バイトを研ぐ基本は、両手でバイトを確実に保持することである。職場の同僚の先生の作業を見ているとこれができていない人が多い。バイトをグラインダーの支持台に直接預けてしまっているのである。これではどうやっても思うようなすくい角や逃げ角を作り研ぎ出すことはできない。また危険度も高いように思われる。写真のように左手をまず支持台に置き、それにバイトを持たせ、右手を添えて研ぎの作業をすればうまくできるようになる。火の粉を気にして逃げた姿勢にならないことが大切である。熟練した職人は無意識の内に作業姿勢についても安全に気を配っているものなのである。

旋盤には、ハンドルが4つある。心押し台のハンドル、刃物台のハンドル、横送り台のハンドル、そして縦送りハンドルである。作業によってこのハンドルの回し方は様々である。回し方の基本は、早送りにはにぎりの部分をもって回し、微細な送りや切削のための送りには、両手で輪の部分をもって回す。簡単なことであるが、この「両手で輪の部分をもって回す」ということがなかなかできないのである。両手でやれば、微細な送りができるので精密な加工ができるようになる。

さて、例えばボールベアリングを挿入する穴を加工しようとすれば、そのはめあいは通常Js6程度である。穴径20mmとすればその公差は±0.0065である。学校にある普通旋盤の横送りハンドルの最小目盛りは0.02mm程度であるとして、どのようにしたらこの公差内に入るように加工できるのであろうか。

これは、まず正確に測定するより他にない。旋盤工はパスやシリンダゲージなどにより容易に測定するが、一般には熟練を必要とすることは先に述べたとおりで、とにかく正確に測定できることが前提条件である。測定ができれば、正確にバイトの切り込み量を計算して切り込みを与えればよい。刃物台の送りねじのバックラッシは当然注意しておかねばならないことであるが、ここで「正確に」という意味は、目盛りの線幅だけずらすといったような細かな切り込み量を設定することである。目盛りの線幅といえば、2ミクロン程度であるから、Jsのような公差でも加工できるのである。

ところで、内径を測定して、あと少し削りたい、例えば「直径で0.02mm削りたい」ような場合はどうしたらよいのであろうか。計算通りに0.01mmの切り込みを与えて加工すれば、目的の内径より大きくなってしまうことが多い。これは、穴ぐりバイトがたわむからである。したがって、旋盤工は、こういう状況になることを避けるように加工する。つまり最終仕上げ加工のひとつ手前の加工のとき、最終加工と同程度の切り込み量で加工するのである。演劇の本番前のリハーサルと同じである。材質やバイトの種類にもよるが鋼で内径20mmの穴加工をハイスのバイトで加工する場合、一般に0.1~0.3mm程度の切り込み量である。熟練の旋盤工でも直径で0.02mmを削るなどというようなことはむずかしいことなのである。切れ味のよい刃物で慎重に削るより他はない。

思いつくままに、旋盤工の技に関することを述べてみた。ここに紹介したのは、熟練工の身につけている技の一例に過ぎない。実際の加工の場面では、機械の性能、素材の材質、刃物の形状などその組み合わせは無数であり、長い仕事の体験からどのような加工条件になっても最適な加工を実現できるのが熟練工である。

ところで「教育」に「熟練」ということはあるのだろうか。そう考えてみると不思議な世界である。若い先生がその若さゆえにすぐれた教育実践をしている例は枚挙にいとまがない。一方で、熟年教師(何歳から言うのか筆者は知らない)の長年の経験がものを言う場面も少なくない。教育の場では若さと熟練は反比例の関係にあるようにも思われる。旋盤工の熟練の技が教師としての「熟練」の糧になることがあれば幸いに思う。

(技術教育研究会編「技術教育研究」第39号、1992/1、所収、いしだ しょうじ・愛知県立豊橋工業高等学校)

◆Link

| 旋盤工の技Ⅱ 職人技の科学 | |

| 旋盤工の道具論 | |

| 私の本です。『図解入門 現場で役立つ旋盤加工の基本と実技』(2014/10) | |

| 新刊『図解入門 現場で役立つフライス盤の基本と実技』(2015/12) フライス盤加工の段取りと加工手順の考え方を紹介しています。 |

http://www.tcp-ip.or.jp/~ishida96

This site is maintained by Shoji Ishida. For more information about the this site, please write in Japanese, in english, auf Deutsch : ishida96@tcp-ip.or.jp

Copyright(c)1997 by Shoji ISHIDA All rights reseaved. Update : 1997/1/27, Last Update : 2017/5/13